English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

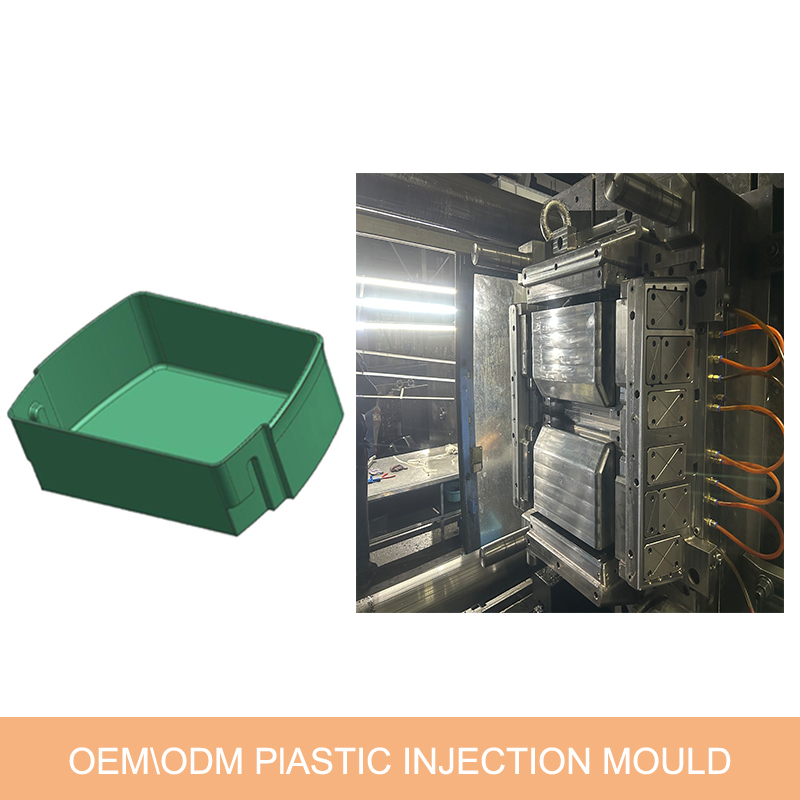

MI AZ A HOT RUNNER? MIÉRT KELL HASZNÁLNI A HOT RUNNER FORMÁT?

2023-02-28

Hot runner technológia, bevezették a A műanyagipar több mint 50 évvel ezelőtt forradalmasította a fröccsöntést feldolgozási képességek a fröccsöntött alkatrészek minőségének javításával, a működés javításával hatékonyság, csökkenti a selejt mennyiségét és pénzt takarít meg.

A melegfutós technológia előtt a hidegfutókat széles körben használták fröccsöntő formák. A hidegcsatornás formák sok kihívással néztek szembe a gyanta szállítása során a géphordótól az üregekig anélkül, hogy az áramlást és a hőt befolyásolná a gyanta jellemzői. A gyantatípusok fejlődésével és a A forma- és alkatrésztervezés bonyolultsága miatt egyre nehezebbé vált a fröccsöntési folyamat vezérlése hideg csatornán keresztül öntött alkatrészek előállításához elfogadható minőség.

Azonban a hot runner technológia bevezetésével fejlett hőszabályozás, a gyanta szélesebb skálájának feldolgozása egyre több lett praktikus és kényelmes a fröccsöntőgépekhez. Ellentétben a hidegen futó formával, a A forrócsatorna alkatrészeket külön-külön melegítik, hogy biztosítsák a gyanta megtartását folyamatosan a hőmérsékletet a formán keresztül. Az egyes forró futók hőmérséklete A fűtött alkatrész pontosan vezérelhető, hogy biztosítsa a folyamatot Az egyes gyantatípusok követelményeihez optimalizálva, a legmagasabb teljesítményt nyújtva lehetséges alkatrészminőség. Manapság a forró futók magas teljesítményre képesek összetett alkatrészek széles méretválasztékban, amelyeket minden iparágban alkalmaznak.

Hogyan tervezzünk Hot Runner lemez fröccsöntő formához

A meleg megfelelő kialakítása A futólemezek kulcsfontosságúak a formázás sikeréhez. A forró futólemezeknek kell merev és stabil alátámasztás funkcióját látja el, miközben magas hatásnak van kitéve mechanikai terhelések mind a forrócsatornás alkatrészek, mind a formázógép részéről. A forró futólemezek egy elosztólemezből és a hátlapból állnak, hogy mikor egymáshoz rögzítve alkotják a melegcsatornás rendszer szerkezeti héját. Mint egy sikeres melegfutó szerves része, a tervezés és a gyártás a hot runner lemezek vitát érdemelnek.

A forrócsatornás rendszerek hőtágulást alkalmaznak az a tömítőerő az alkatrészek között. A tömítőerő akkor jön létre, amikor a kötést az elosztó és a hátlap között ellenáll a hőnek az elosztó alkatrészeinek bővítése. A tömítőerőnek elegendőnek kell lennie megakadályozza a műanyag szivárgását maximális gépnyomás mellett, és meghaladhatja a 12 000 lbf-t minden egyes fúvókához. Ezenkívül melegcsatornákat használnak a nagy kavitációs formákhoz keresztelosztók, amelyek akár 80 000 lbf-t is növelhetnek a válassza szét a tányérokat.

Szorító űrtartalom és erők a gép fúvókájából is hatnak a forró futólemezekre és kell figyelembe kell venni a lemezek tervezésekor. A bilincs tonnatartalmát a forró futólemezeket az elválasztó vonalhoz. A melegcsatorna lemezeknek egyaránt védeni kell a belső elosztóelemek a szorítóűrtartalom ciklikus erőitől és ellenáll az elhajlásnak, amely elhasználhatja a forma alkatrészeit. Ezen kívül más erők az elosztóra ható a gép fúvókája és a műanyag nyomás - mindkettő a tömítőerővel együtt fejti ki az elosztó- és hátlap.

Fröccsöntéskor részben kristályos műszaki hőre lágyuló műanyagok, a megfelelő melegcsatornás rendszer kiválasztása határozza meg a műanyag fröccsöntő és öntött forma funkciója alkatrészminőség. Itt sokkal szigorúbban kell szabályozni a hőmérsékletet mint az amorf anyagok esetében. A melegcsatornás rendszer típusa felhasznált, és annak telepítése határozza meg a kész alkatrészek tulajdonságait. Ez a cikk a legfontosabb szempontokkal foglalkozik, amelyeket figyelembe kell venni a legmegfelelőbb melegcsatornás rendszer kiválasztásakor POM (acetál), PA (nylon) számára, PBT és PET (poliészterek).