English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

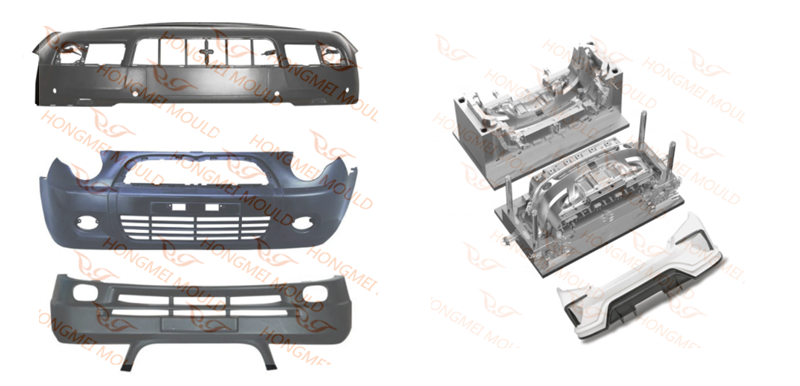

Hogyan készítsünk autó első lökhárító formáját

2021-07-14

Hogyan készítsünk autó első lökhárító formáját?

1、 Műanyag alkatrészek szerkezeti elemzése

Az első lökhárító alakja hasonló a nyeregéhez. Anyaga PP + epdm-t20, zsugorodása 0,95%. A PP a lökhárító fő anyaga, az EPDM pedig javíthatja a lökhárító burkolatának rugalmasságát. A T20 azt jelenti, hogy 20% talkumport kell hozzáadni az anyaghoz, ami javíthatja a lökhárító burkolat merevségét.

A műanyag alkatrészek jellemzői:

(1) A forma összetett, a méret nagy, a falvastagság viszonylag kicsi, ami a nagyméretű vékony falú műanyag alkatrészekhez tartozik.

(2) A műanyag alkatrészek sok ütéssel és áttöréssel, sok merevítővel és nagy áramlási ellenállással rendelkeznek a fröccsöntő olvadékban.

(3) A műanyag rész belső oldalán három csat található, és nagyon nehéz oldalra húzni a magot minden helyen.

2、 Penészszerkezet elemzés

Az első lökhárító fő test fröccsöntő formája a belső elválasztó felületet alkalmazza, áthalad a melegcsatornán, és a sorozatszelep vezérli. A mindkét oldalon lévő fordított csat a nagy ferde tetőhüvely, a vízszintes ferde tető és az egyenes tető szerkezetét veszi fel, maximális mérete 2500 × 1560 × 1790 mm.

1. Alkotóelemek tervezése

A fejlett belső elválasztó felület technológiát alkalmazzák a formatervezésben. A használati modellnek megvan az az előnye, hogy az elválasztó bilincs vonal el van rejtve a lökhárító nem látszó felületén, ami a járműre történő összeszerelés után nem látható, és nem befolyásolja a megjelenés. Ennek a technológiának a nehézsége és felépítése azonban összetettebb, mint a külső típusú lökhárítóé, és a műszaki kockázat is magasabb. A forma költsége és ára is jóval magasabb, mint a külső típusú lökhárítóé. A gyönyörű megjelenés miatt azonban ezt a technológiát széles körben alkalmazzák a közép- és felsőkategóriás autókban.

Ezenkívül a műanyag részen számos átmenő lyuk található, amelyek közül néhány nagy területű. A szellőzőnyílást és az űrt elkerülő nyílást az ütközés helyére tervezték, és a behelyezési szög nagyobb, mint 8 °, ami növelheti a forma élettartamát, és nem könnyű villanást előállítani.

Az első lökhárító fröccsöntő szerszám részei és a sablon egy egészet alkotnak, a sablon anyaga lehet előedzett P20 vagy 718 fröccsöntő acél.

2. Kapurendszer tervezése

A teljes forrócsatornás rendszert az öntőforma öntőrendszerében alkalmazzák, amelynek előnyei a kényelmes össze- és szétszerelés, alacsony feldolgozási pontosság, nincs ragasztószivárgás veszélye, megbízható összeszerelési pontosság, és nincs szükség ismételt szét- és összeszerelésre. a jövő, valamint az alacsony karbantartási és javítási költségek.

Az első lökhárító külső megjelenésű, a felületen nem lehetnek fúziós nyomok. Fröccsöntéskor a fúziós nyomokat a nem látszó felületre kell siettetni, vagy el kell távolítani, ami a formatervezés egyik kulcsfontosságú és nehéz pontja. Az öntőforma a 8 pontos szekvenciaszelepes melegcsatornás kapuvezérlési technológiát alkalmazza, nevezetesen az SVG technológiát, amely egy másik fejlett technológia, amelyet az öntőforma alkalmaz. Nyolc forró fúvóka nyitását és zárását szabályozza a hengerhajtáson keresztül, hogy elérje a hegesztési nyomok hiányának ideális hatását a műanyag alkatrészek felületén.

Az Svg technológia egy új melegcsatornás alakítási technológia, amelyet az elmúlt években fejlesztettek ki, hogy megfeleljenek az autóipar igényeinek a nagyméretű lapos műanyag alkatrészek és az elektronikai ipar igényeinek a mikro vékonyfalú alkatrészek esetében. A hagyományos melegcsatornás kaputechnológiához képest a következő előnyökkel rendelkezik:

① Az olvadék áramlása stabil, a tartónyomás egyenletesebb, az adagolási hatás jelentős, a műanyag alkatrészek zsugorodási sebessége egyenletes, és a méretpontosság javul;

② Eltüntetheti a hegesztési jelet, vagy hegesztési jelet képezhet a nem látszó felületen;

③ csökkenti az öntőforma reteszelő nyomását és a műanyag rész maradék feszültségét;

④ csökkenti a fröccsöntési ciklust, és javítja a penészmunka termelékenységét.

Az első lökhárítóban a melegcsatornás sorozatszelep szimulációs adattáblázatát használták. Az öntőforma áramlási elemzéséből látható, hogy normál befecskendezési nyomás, formazáró erő és formahőmérséklet mellett az olvadékáramlás stabil és a műanyag alkatrészek minősége jó, így a forma élettartama és a termék minősítési aránya teljes mértékben garantálható.

3. Oldalsó maghúzó szerkezet kialakítása

Mivel az első lökhárító átveszi a belső elválasztás elválasztó felületét, a rögzített forma hátsó csatjánál lévő elválasztó vonal a mozgó formaoldal ferde teteje alatt helyezkedik el. Az öntőforma működés közbeni károsodásának elkerülése érdekében a maghúzási eljárást szigorúan ellenőrizni kell a forma nyitása során, a részletekért lásd a forma megmunkálási folyamatát.

Az öntőforma átveszi az egyenes tető alá tervezett ferde tető és a ferde tetőn belül kialakított keresztirányú ferde tető (azaz összetett ferde tető) összetett szerkezetét. A mag zökkenőmentes húzása érdekében elegendő helyet kell hagyni a ferde tető és az egyenes tető között, és a ferde tető és az egyenes tető közötti érintkezési felületet 3 ° – 5 ° lejtővel kell kialakítani.

A hűtővíz csatornát a nagy ferde tetőhöz és a nagy egyenes tetőhöz kell tervezni a belső elválasztó lökhárító fröccsöntő szerszámának mindkét oldalán. A belső elválasztó lökhárító rögzített formájának oldalsó furatát a maghúzáshoz rögzített formatű szerkezettel kell kialakítani.

Itt szeretnénk elmagyarázni: a belső elválasztó lökhárító fröccsöntő formája és az általános fröccsöntő forma Ettől eltérően a műanyag rész nem a mozgó formában maradva lökődik ki, hanem a nyitás során a húzóhorogra támaszkodva. A rögzített forma 43 oldalsó maghúzója a nyitási folyamat során felugrik, és a műanyag rész egy bizonyos távolságig követi a rögzített formát.

4. Hőmérséklet-szabályozó rendszer tervezése

Az első lökhárító fő fröccsöntő szerszámának hőmérséklet-szabályozó rendszerének kialakítása nagy hatással van az öntési ciklusra és a termék minőségére. A formahőmérséklet-szabályozó rendszer „egyenes hűtővízcső + ferde hűtővízcső + hűtővízkút” formáját veszi fel.

A szerszám hűtőcsatornájának fő tervezési pontjai a következők:

① A mozgó szerszám szerkezete összetettebb és a hő koncentráltabb, ezért a hűtésre kell koncentrálni, de a hűtőcsatornát legalább 8 mm távolságra kell tartani a tolórúdtól, az egyenes tetejétől és a ferde felső lyukaktól.

② A vízcsatornák közötti távolság 50-60 mm, a vízcsatornák és az üreg felülete közötti távolság pedig 20-25 mm.

③ Ha a hűtővíz-csatorna egyenes lyukakat készíthet, ne készítsen ferde lyukakat. A 3 foknál kisebb lejtésű ferde furatoknál közvetlenül cserélje egyenes furatokra.

④ A hűtőcsatorna hosszának nem szabad túlságosan eltérőnek lennie ahhoz, hogy a forma hőmérséklete nagyjából kiegyensúlyozott legyen.

5. Vezetési és helymeghatározó rendszer tervezése

A forma egy nagy vékonyfalú fröccsöntő szerszámhoz tartozik. A vezető és pozicionáló rendszer kialakítása közvetlenül befolyásolja a műanyag alkatrészek pontosságát és a forma élettartamát. Az öntőforma négyzetes vezetőoszlopot és 1°-os pontos pozicionálási vezetőállást alkalmaz, amelyben négy négyzet alakú, 80 × 60 × 700 (mm) vezetőoszlopot használnak a szerszám mozgó oldalán, és négy négyzet alakú vezetőoszlopot, amelyek mérete 180 × 80 × 580 (mm) mozgó és rögzített szerszámok között használják.

Az elválasztó felület pozicionálása szempontjából a szerszám mindkét végén két kúpos pozicionáló szerkezet (más néven belső szerszámcső pozíció) van kialakítva, és a kúp dőlésszöge 5°.

6. Kibontó rendszer tervezése

A műanyag alkatrészek nagy vékony falú alkatrészek, a formából való kiszerelésnek stabilnak és biztonságosnak kell lennie. A szerszám középső helyzetében egyenes tetejű és kidobócsap van, a kidobócsap átmérője 12 mm. Mivel az érintkezési felület kicsi és nehezen visszaállítható, könnyen ütközhet a kilökőcsap a rögzített modell üreges felületével, ezért a belső elválasztó lökhárítót a lehető legegyenesebbre kell tervezni, és a kilökőcsapot kell használni. Kevésbé.

A tolódarabok nagy száma miatt a kioldó erő és a tolódarabok visszaállító ereje nagy, ezért a kioldórendszer két hidraulikus hengert használ energiaforrásként. A henger helyét lásd a 7. ábrán. Az ábrán látható L méret a késleltetésre kerülő távolság, amely a rögzített vágószerszám hátrameneti csat méretéhez kapcsolódik, általában 40-70 mm.

A mozgó mag felületének egyenetlensége miatt a gyűszű és a hajtóhenger összes rögzített vége ütközőszerkezettel van kialakítva.

3 、 A penész munkafolyamata

Mivel a lökhárító fröccsöntő öntőforma a belső elválasztási technológiát alkalmazza, az a lemez fordított helyzetű elválasztó vonala a mozgó formaoldal ferde teteje alatt található. Az öntőforma működés közbeni károsodásának elkerülése érdekében az öntőforma munkafolyamata nagyon szigorú. Ezután a lépéseket és az óvintézkedéseket a formazárás kezdetétől tárgyaljuk.

① A matrica bezárása előtt a kilökőcsap lemeze 50 mm-re legyen a szerszám fenéklemezétől, így biztosítva, hogy a lemez hátoldala ne érintse a nagy ferde tetőből kiálló keresztirányban kis ferde tetőt, és gondoskodjon arról, hogy a lemez simán befejezheti a zárási műveletet a reset rúd megnyomásával.

② Nyomja vissza a tolólemezt és a ferde tetejét az alaphelyzetbe.

③ A szerszám kinyitása előtt nyomást kell gyakorolni a kilökőhengerre, hogy a teljes kilökőrendszer és egy lemez szinkronban nyitható legyen. A forma kinyitásakor az A-lemezt és a gyűszűlemezt először 60 mm-re kell kinyitni, hogy a műanyag rész és a keresztirányú kis ferde tető mind elkülönüljön az A-lemez hátsó csatfelületétől.

④ A rögzített öntőforma egy lemez továbbra is kinyitja a formát, és a mozgó szerszámban lévő kidobócsapos lemez 60 mm-es kilökési állapotban változatlan marad, hogy elérje az a lemez és az egyenes felső elválasztásának funkcióját.

4. Eredmények és megbeszélés

1. Az öntőforma a belső elválási technológiát alkalmazza, hogy biztosítsa a műanyag részek gyönyörű megjelenését.

2. Az „összetett ferde tető” második maghúzó szerkezetét alkalmazzák a szerszámban, amely megoldja az oldalirányú maghúzás problémáját a műanyag rész összetett részében.

3. A nyolcpontos tűszelep-szekvencia szelep melegcsatornás kapurendszerét alkalmazzák a szerszámban, amely megoldja a nagyméretű vékony falú műanyag alkatrészek olvadéktöltésének problémáját.

4. A hidraulikus nyomást az öntőforma-eltávolító rendszer erejeként használják a műanyag alkatrészek nagy kiszerelési ereje és a nehezen visszaállítható tolórészek problémáinak megoldására.

A gyakorlat azt mutatja, hogy a matrica szerkezete fejlett és ésszerű, a méret pontos, és az autós matricák klasszikus alkotása. Az öntőforma gyártásba helyezése óta az oldalirányú maghúzás összehangolt és megbízható, a műanyag alkatrészek minősége pedig stabil, megfelelve az ügyfelek igényeinek.

Keress meg